【摘要】

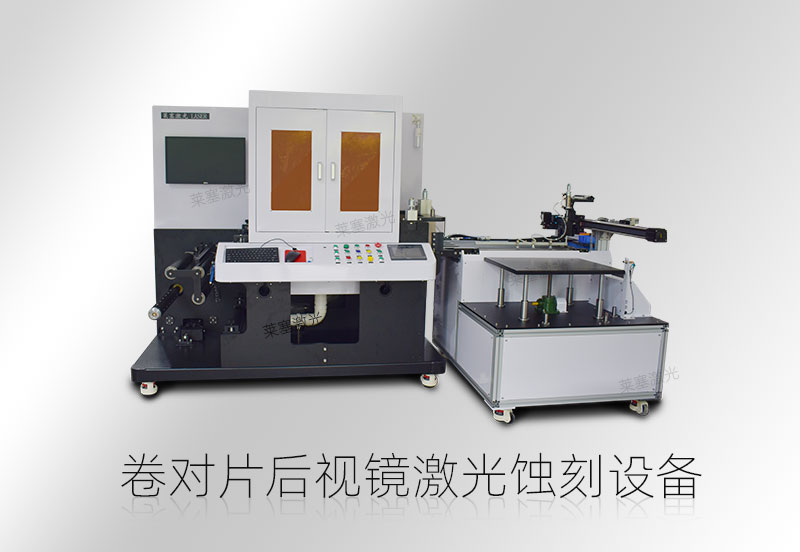

針對PET鍍鋁膜后視鏡加熱片激光蝕刻,提供完整工藝解決方案。涵蓋鋁箔厚度6-12μm氣化成形工藝、光纖激光無損加工技術、量產效率與環保優勢分析,助力汽車電子組件精密制造升級。

在汽車后視鏡除霧系統的制造領域,一場靜默的技術革命正在進行。厚度僅6-12微米的鋁箔層,通過光纖激光的精準蝕刻,在PET基膜上形成復雜的加熱回路——這項看似微小的工藝突破,正在重新定義整個行業的制造標準。

走進傳統的加熱片生產車間,化學蝕刻槽中翻滾的液體散發著刺鼻氣味,龐大的廢水處理系統占據著寶貴的生產空間。一位從業二十年的生產經理回憶道:"每天我們都要處理數百噸含重金屬的廢水,環保成本逐年攀升,但產品精度卻始終難以突破0.1毫米的界限。"

光纖激光蝕刻技術的出現,徹底改變了這一局面。在現代化車間里,激光設備安靜地運行,沒有化學廢液,沒有刺鼻氣味,只有精密的機械臂在潔凈環境中精準作業。這套系統將傳統需要8道工序的生產流程簡化為3道,占地面積減少了60%。

技術突破的關鍵在于對材料特性的深刻理解。PET基膜對溫度極其敏感,而超薄鋁層又要求極高的加工精度。工程師們經過上千次實驗,建立了完整的材料數據庫。

"每批材料的厚度、成分都有微小差異,"工藝總監解釋道,"我們通過前期的材料分析,建立對應的工藝參數包。生產時只需掃描材料批次代碼,系統就會自動調用最優參數組合。"

激光加工的核心在于能量控制。設備通過實時能量監測系統,確保每個脈沖的能量穩定性控制在±0.5%以內。對于不同厚度的鋁層,系統會自動調整掃描策略——6微米鋁層采用高速低能模式。

生產效率的提升令人印象深刻。傳統工藝每批次生產需要4-6小時,而激光加工將這一時間縮短至30分鐘。更關鍵的是,產品切換時間從原來的半天縮短至15分鐘,真正實現了柔性制造。

"上周我們完成了12個不同車型的加熱片生產,"生產主管展示著生產記錄,"這在過去需要三天時間,現在只需要一個班次。"

材料利用率的提升同樣顯著。激光加工的無模具特性,使得材料利用率從傳統工藝的68%提升至92%。按年產百萬件計算,僅原材料每年就能節省數百萬元。

環保效益是這項技術最直接的價值體現。華東某制造基地在引入激光產線后,每年減少化學廢液處理量超過8000噸,取消了對重金屬處理設施的依賴。該企業因此獲得了當地政府頒發的"綠色制造示范企業"稱號。

"我們的客戶,尤其是歐洲車企,特別看重產品的環保屬性,"質量總監表示,"激光加工不僅改善了生產環境,更為產品贏得了市場溢價。"

在現代激光產線上,每件產品都擁有完整的數字履歷。加工過程中的200多項參數被實時記錄,與產品序列號綁定存儲。當出現質量異常時,系統可以在3分鐘內追溯至具體設備、操作員、材料批次乃至環境溫濕度數據。

在線檢測系統實現了100%全檢。高分辨率視覺系統以每秒30幀的速度掃描每個產品,檢測精度達到±5微米。任何細微的線路缺損都會被自動識別并標記,不良品率被控制在0.3%以下。

這項技術的成功應用正在催生新的產業生態。一些企業開始將同樣的工藝應用于汽車方向盤加熱、座椅加熱等更多場景。某新能源車企甚至將其用于電池包內的溫度均衡系統。

產業配套也在同步升級。材料供應商開始提供專門為激光加工優化的PET鍍鋁膜,設備制造商開發出更高效的激光源,整個產業鏈正在形成新的技術標準。

隨著技術的成熟,行業標準正在被重新書寫。最新發布的《汽車電子加熱元件技術規范》中,首次將激光加工工藝列為推薦標準。許多車企在供應商審核中,已經開始將"激光工藝能力"作為重要評分項。

"這不僅僅是一次技術升級,"行業專家評論道,"更是制造理念的轉變。從化學蝕刻到激光加工,我們看到了中國制造業從規模化向高質量、綠色化發展的清晰路徑。"

站在智能制造的新起點,激光加工技術正在與人工智能、物聯網深度融合。一些領先企業已經開始試點"自適應加工系統",通過機器學習算法,系統能夠根據實時加工數據自動優化參數,實現真正的智能生產。

"十年前,我們還在為環保達標而苦惱;五年前,我們在為提升精度而努力;今天,我們在思考如何讓制造更智能。"一位企業技術負責人的話,道出了這個行業十年變遷的真諦。

從實驗室的創新到生產線的標準配置,激光精密蝕刻技術走過的這條路,正是中國制造業轉型升級的縮影。在那些肉眼難辨的微米級線路上,我們看到的不僅是一項技術的成熟,更是一個產業向著高質量、可持續發展邁進的堅定步伐。每一次激光脈沖的閃爍,都在為"中國制造"寫下新的注腳。

| 免費提供解決方案/免費打樣 18565508110

上一篇: 透明塑料激光焊接溢膠問題的原因與解決方案

下一篇:暫無